Крупнейшие покупатели буровых материалов из биоволокна

Когда слышишь про биоволоконные буровые материалы, многие сразу представляют себе европейских гигантов вроде Schlumberger. Но реальность куда прозаичнее — основные игроки сидят в регионах с сложными геологическими условиями, где классические решения не работают. Я лет десять назад сам думал, что это нишевый продукт, пока не столкнулся с утечками в Западной Сибири, где даже дорогие импортные аналоги не выдерживали перепадов температур.

Почему биоволокно — не панацея, а инструмент

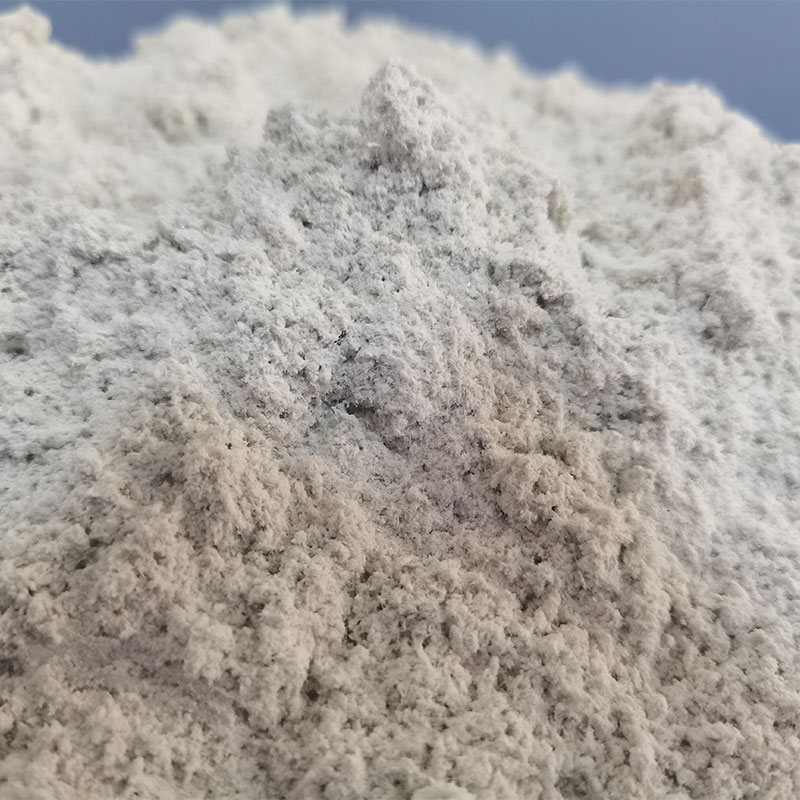

В 2018 мы тестировали образцы от трёх поставщиков, включая китайские. Местные инженеры скептически хмурились: 'Опять эти биоразлагаемые обещания'. Но когда на скважине под Новым Уренгоем применили SQD-98 от ООО Синьцзян Лумин Технология, ситуация изменилась. Пробка выдержала не только давление, но и химически агрессивный пласт — редкий случай.

Ключевое заблуждение — считать биоволокно универсальным решением. На деле каждый состав работает в узком диапазоне минерализации. Мы дважды ошиблись с дозировкой на карбонатных коллекторах, пока не подобрали модификацию с повышенным содержанием полилактида.

Сейчас на их сайте https://www.lmkj.ru вижу, что они усилили линейку материалами для низкотемпературных скважин. Логично — именно такие условия часто встречаются у крупнейших покупателей из Арктических проектов.

Кто реально покупает и почему

Крупнейшие контракты последних лет заключали не нефтяные majors, а сервисные компании, работающие на их объектах. Например, 'Буровая компания 'Евразия' закупает партиями по 20-30 тонн именно для проектов с риском поглощения бурового раствора.

Здесь важна не столько цена, сколько скорость деградации материала после завершения работ. В 2021 был неприятный инцидент на Ванкоре — пробка одного производителя не растворилась вовремя, пришлось делать дополнительный цементаж.

Поставщики вроде ООО Синьцзян Лумин Технология выигрывают за счёт адаптации составов. Их SQD-98 изначально создавался для сложных условий Синьцзяна, а там геология похожа на наши Сибирские месторождения.

Технические нюансы, о которых редко пишут в спецификациях

При температуре ниже +4°C скорость гидратации волокон падает втрое. Это мы обнаружили случайно, когда зимой на Ямале пришлось подогревать транспортные контейнеры. Производители об этом умалчивают, хотя для северных регионов — критичный параметр.

Ещё момент — взаимодействие с ингибиторами коррозии. Некоторые составы образуют гелеобразные сгустки, что полностью блокирует систему циркуляции. Пришлось разрабатывать протокол совместимости — сейчас это есть в технической документации у продвинутых поставщиков.

Интересно, что Лумин в своих материалах использует калиброванное волокно разной длины — короткое для быстрого образования матрицы, длинное для прочности. Такой подход редко встречается у других производителей.

Экономика vs эффективность

Крупные компании часто выбирают биоволокно не из-за экологичности, а из-за сокращения непроизводительных затрат. Простой буровой установки стоит дороже, чем переплата за специализированные материалы.

Но есть и подводные камни — например, при высокой минерализации пластовых вод некоторые типы волокон теряют прочность за 12-16 часов вместо заявленных 36. Мы наработали свою статистику по разным месторождениям, теперь при заказе всегда указываем конкретные условия.

Компания с 1996 года, как ООО Синьцзян Лумин Технология, обычно имеет больше таких эмпирических данных. В их случае это видно по тому, как сформулированы рекомендации по применению — без излишнего оптимизма, с чёткими ограничениями.

Будущее рынка и практические выводы

Сейчас вижу смещение спроса в сторону гибридных решений — биоволокно плюс полимерные микросферы. Особенно для морского бурения, где требования к экологичности жёстче.

Крупнейшие покупатели постепенно формируют пул проверенных поставщиков. В него попадают те, кто может не только стабильно поставлять, но и оперативно модифицировать составы под новые вызовы.

Из нашего опыта: успешные проекты с биоволоконными материалами всегда основаны на тесном взаимодействии с производителем. Когда технолог с завода приезжает на объект и сам видит условия — это дорогого стоит. Думаю, поэтому компании с историей, как упомянутая мной, сохраняют позиции несмотря на растущую конкуренцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки -

SQD-98 мелкие частицы

SQD-98 мелкие частицы -

SQD-98 среднекрупные частицы

SQD-98 среднекрупные частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная

Связанный поиск

Связанный поиск- Ведущий покупатель тампонажных средств из натуральных растительных волокон в шелухе

- Опилки

- Производитель экологических наполнителей из хлопковой шелухи

- Ведущие покупатели тампонажных средств на основе опилок

- Заводы по производству тампонажного материала из природных материалов

- Дешевые древесной стружки тампонажные соединения

- Цена натурального растительного волокна закупоривающего агента

- Поставщики улучшенный почвенный субстрат из хлопковой шелухи

- Производители экологически чистых тампонажных средств на растительной основе

- Производитель гранулированных наполнителей из скорлупы фруктов