Крупнейший покупатель oem натуральных растительных волокон в хлопковой шелухе

Когда видишь запрос про крупнейшего покупателя растительных волокон из хлопковой шелухи, первое что приходит в голову — это гиганты текстильной промышленности. Но реальность, как обычно, сложнее. Основной спрос идет не от ткацких фабрик, а от нефтяников. Да-да, те самые волокна идут на создание тампонажных материалов для скважин.

Почему именно хлопковая шелуха

В 2018 мы пробовали заменять хлопковые волокна льняными — дешевле же. Но в полевых условиях разница оказалась критичной: при закачке в пласт льняные волокна слипались в комья, а хлопковые давали равномерное распределение. Тут важно не столько длина волокна, сколько его капиллярные свойства — у хлопка они на 30% выше из-за структуры целлюлозы.

Кстати, многие поставщики до сих пор путают волокна из лузги и из стеблей хлопчатника. Первые мы берем только с показателем зольности до 4% — иначе при кислотной обработке в скважине образуется осадок. Как-то раз приняли партию с зольностью 6.5% — потом месяц разбирались с последствиями в Оренбургском месторождении.

Сейчас работаем в основном с узбекскими производителями, но китайские поставки постепенно выравниваются по качеству. Хотя там своя специфика — часто пересушивают сырье, от чего волокна становятся ломкими. Приходится каждый раз подстраивать параметры помола.

Технологические тонкости обработки

Наша компания ООО Синьцзян Лумин Технология с 1996 года отрабатывала технологию подготовки волокон. Изначально ведь использовали обычные дробилки — получалась пыль с острыми краями, которая забивала фильтры. Сейчас применяем каскадные мельницы с контролем влажности на каждом этапе.

Ключевой момент — пропитка волокон полимерными составами. Если делать это до помола, теряется пористость, если после — неравномерное распределение. Пришлось разработать двухстадийную систему: сначала легкая пропитка, потом тонкий помол, и уже финальная обработка. Дорабатывали технологию почти три года — первые партии SQD-98 уходили в брак на 40%.

Сейчас на сайте lmkj.ru мы не зря акцентируем внимание на научной поддержке — без НИИ не удалось бы выйти на стабильные показатели. Особенно помогли исследования по взаимодействию волокон с глинистыми растворами при высоких давлениях.

Практика применения в скважинах

В Западной Сибири как-то пришлось использовать волокна с повышенной жесткостью — поставщик сэкономил на отмочке. Результат: пробка не выдержала перепада давления на глубине 2400 метров. Пришлось делать повторный цементаж, терять две недели простоя буровой.

С тех пор всегда тестируем волокна на устойчивость к циклическим нагрузкам. Стандартные испытания в статике не показывают реальной картины — в скважине ведь постоянные вибрации. Разработали собственный метод тестирования с имитацией условий эксплуатации.

Интересный случай был в Татарстане — там пришлось комбинировать волокна разной фракции из-за особенностей коллектора. Крупные волокна держали каркас, мелкие заполняли поры. Такой подход потом стал стандартом для месторождений с трещиноватыми породами.

Экономика производства волокон

Многие думают, что OEM поставки — это просто перефасовка сырья. На деле приходится держать полный цикл контроля: от закупки шелухи до фасовки готовой продукции. Иначе рискуешь получить партию с посторонними включениями — бывало, находили и пластик, и металлическую стружку.

Себестоимость сильно зависит от сезона сбора хлопка — осенние партии всегда дороже из-за повышенной влажности. Но и переплачивать за летний сбор невыгодно — волокна получаются короткими. Оптимальный период — октябрь-ноябрь для среднеазиатского хлопка.

Сейчас рассматриваем возможность организации собственного производства в Ферганской долине — логистика выгоднее, но есть риски политического характера. Пока работаем через посредников, хотя это добавляет 15-20% к стоимости.

Перспективы развития технологии

Сейчас экспериментируем с модифицированными волокнами — добавляем наночастицы кремния для повышения термостойкости. Первые испытания показывают увеличение допустимой температуры с 140°C до 180°C. Это может открыть доступ к глубинным месторождениям.

Еще одно направление — биоразлагаемые композиции. Нефтяники пока относятся скептически, но экологические требования ужесточаются. Возможно, через 2-3 года это станет обязательным стандартом.

Что точно изменится — требования к однородности фракции. Сейчас допускается разброс до 15%, но новые стандарты ASTM уже требуют 7%. Придется менять оборудование для сепарации — старые воздушные сепараторы не справляются.

Взаимодействие с поставщиками

Главная ошибка новичков — закупка волокон по цене без привязки к технологическим параметрам. Мы как крупнейший покупатель давно перешли на систему scoring: цена составляет только 40% оценки, остальное — стабильность параметров, логистика, гибкость поставок.

Особенно важно соблюдение графика — задержка даже на два дня может сорвать работы на буровой. Поэтому работаем только с проверенными поставщиками, готовыми резервировать партии на складах.

Сейчас ведем переговоры о создании консорциума производителей — чтобы стандартизировать требования к сырью. Пока сложно, каждый тянет одеяло на себя, но постепенно двигаемся к единым стандартам качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки -

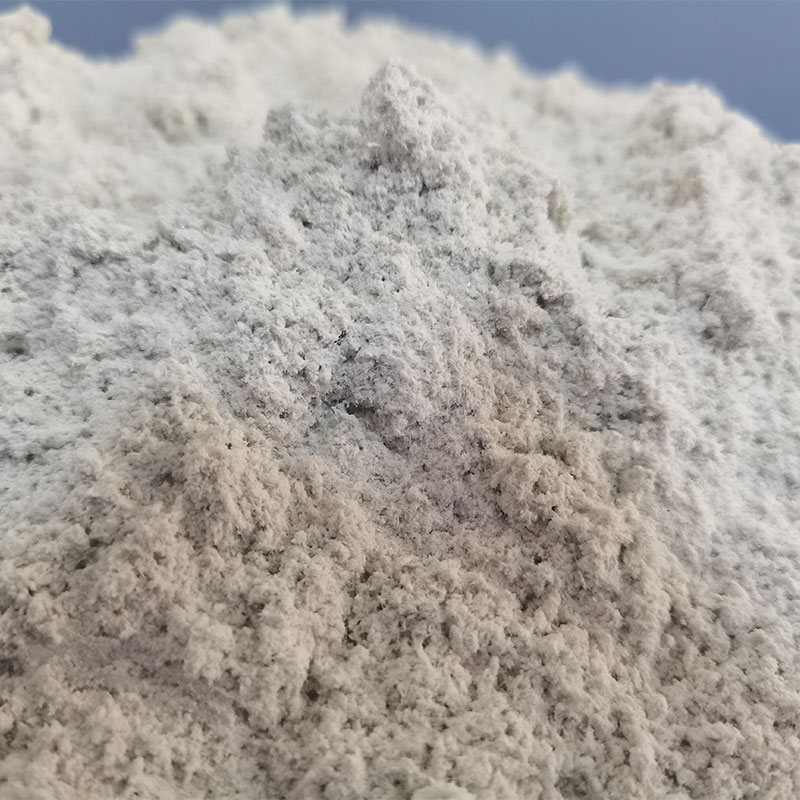

SQD-98 мелкие частицы

SQD-98 мелкие частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная -

SQD-98 среднекрупные частицы

SQD-98 среднекрупные частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Связанный поиск

Связанный поиск- Дешевые древесной щепы волокнистый материал

- Поставщики средство для закупорки бурового раствора на растительной основе

- Производители кислоторастворимых тампонажных средств для глубоких скважин

- Крупнейшие покупатели биоразлагаемых добавок для бурения из китая

- Ведущий покупатель сырых волокнистых материалов из хлопковой шелухи

- Крупнейшие покупатели тампонажных средств для буровых растворов на растительной основе

- Композитный тампонажный материал из опилок

- Дешевые компоненты тампонажного состава

- Высокотемпературный кислоторастворимый тампонажный агент

- Кислоторастворимые минеральные тампонажные материалы