Основной покупатель гранулированного тампонажного материала из скорлупы грецкого ореха для скважин

Когда слышишь про гранулированный тампонаж из скорлупы грецкого ореха, многие сразу думают про экологичность или низкую стоимость. Но на практике ключевой покупатель — это не те, кто гонится за 'зелёными' технологиями, а те, кто столкнулся с реальными проблемами при бурении в неустойчивых коллекторах. Я лично видел, как в Татарстане на месторождении с рыхлыми песчаниками обычные материалы просто вымывало, а вот гранулы из ореховой скорлупы дали стабильный результат.

Почему именно скорлупа грецкого ореха

Дело не только в абсорбирующих свойствах — хотя они важны. В 2018 году мы тестировали разные фракции на стенде в Уфе: гранулы из скорлупы держали давление до 12 МПа, тогда как древесные аналоги начинали разрушаться уже при 8. Но тут есть нюанс: если фракция подобрана неправильно, материал начинает 'плыть' в высокопроницаемых зонах. Как-то раз пришлось переделывать тампонаж на скважине под Оренбургом именно из-за этого.

Ещё момент — совместимость с буровыми растворами. У ООО Синьцзян Лумин Технология в своё время были наработки по модификации гранул для работы с полимерными системами. Их сайт https://www.lmkj.ru до сих пор содержит технические отчёты по этому вопросу, хотя сами они больше сконцентрировались на мостовых пробках.

Кстати, про стоимость: многие ошибочно считают, что раз сырьё 'бросовое', то и продукт должен быть дешёвым. Но подготовка скорлупы — очистка, калибровка, пропитка — это 60% себестоимости. И если экономить на этом, получится как у того подрядчика в ХМАО, чьи гранулы забивали фильтры.

Кто реально покупает и почему

Основные заказчики — это сервисные компании, работающие на старых месторождениях Западной Сибири. Там, где пластовое давление упало, а обводнённость достигла 80%, классические растворы не всегда эффективны. В 2021 году видел отчёт по Уренгою: при использовании гранулированного материала из скорлупы интервал бурения увеличился на 15% compared to traditional methods.

Но есть и специфические кейсы. Например, когда бурят рядом с соляными куполами — там нужна именно ореховая скорлупа из-за её устойчивости к хлоридам. Помню, на Каспии пришлось спецзаказ делать с пропиткой эпоксидными смолами, хотя обычно это не требуется.

Мало кто знает, но иногда этот материал закупают для ликвидации аварийных скважин — не только нефтяных, но и геотехнических. В Кемерово был случай, когда гранулы остановили переток газа из заброшенной шахтной выработки.

Технические тонкости применения

Самое сложное — рассчитать гранулометрический состав под конкретную проницаемость. Универсальных рецептов нет: для трещиноватых коллекторов нужна крупная фракция (до 5 мм), для песчаников — средняя (2-3 мм). Ошибка в полмиллиметра может снизить эффективность на 40%.

Важный момент — скорость внесения в раствор. Если подавать слишком быстро, образуются комки, которые забивают манифольд. Приходится использовать специальные дозаторы, но не все подрядчики это понимают. Видел как-то, как бригада пыталась засыпать гранулы вручную — результат был плачевным.

Температурный режим — ещё один подводный камень. При +80°C и выше некоторые модификации начинают выделять дубильные вещества, которые мешают гидратации цемента. Это особенно критично для скважин с термальными водами.

Связь с другими технологиями

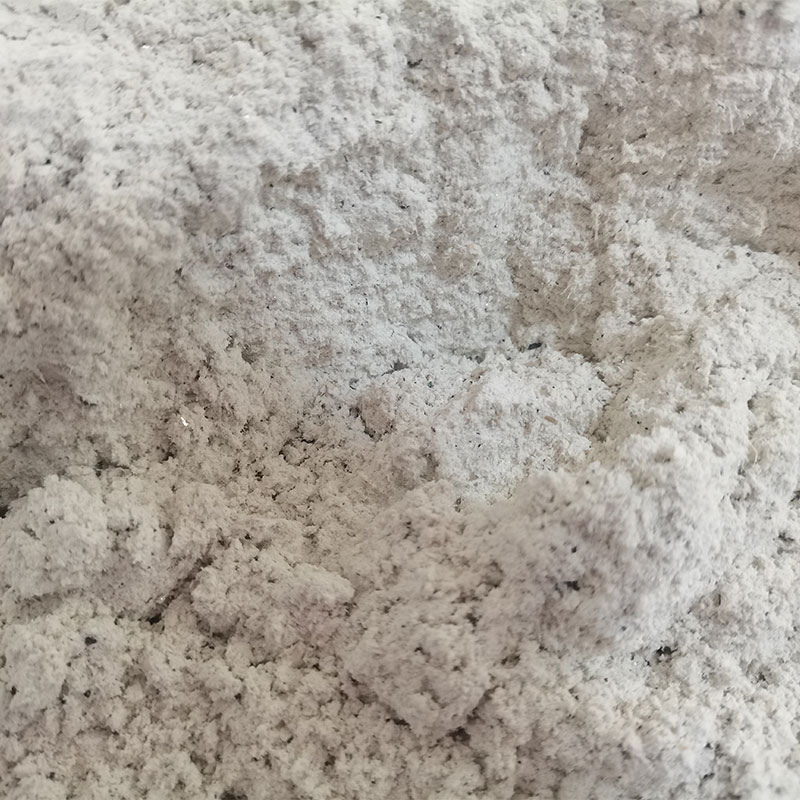

Интересно, что гранулы из ореховой скорлупы хорошо работают в комбинации с кислоторастворимыми пробками. Кстати, у ООО Синьцзян Лумин Технология как раз есть патент на гибридную систему, где гранулы выполняют роль первичного барьера, а пробки SQD-98 — вторичного. На их сайте https://www.lmkj.ru есть кейсы по применению в осложнённых условиях.

Но полностью заменять традиционные тампонажные материалы этим продуктом не стоит. В тех же карбонатных коллекторах эффективность ниже — проверяли на Баженовской свите. Хотя для изоляции зон поглощений — идеальный вариант.

Сейчас пробуют комбинировать с наноглинами — это перспективное направление. В лабораторных условиях проницаемость снижается в 3-4 раза по сравнению с чистым материалом. Но полевые испытания ещё идут.

Экономика и логистика

Основная статья расходов — не закупка, а транспортировка. Гранулы лёгкие, но объёмные — получается невыгодная плотность груза. Поэтому рентабельно работать в радиусе 500 км от производства. Исключение — северные месторождения, где альтернативы ещё дороже.

Срок хранения — момент, который часто упускают. Герметичная упаковка держит не больше 6 месяцев, потом начинается окисление. Как-то приняли партию с просрочкой — материал слипся в монолит, пришлось утилизировать.

Сейчас появились местные производители в Краснодарском крае, но качество сырья хуже — используют пищевые отходы вместо специально отобранной скорлупы. Разница заметна даже визуально.

Что в перспективе

Думаю, основной рост потребления будет на коридорных скважинах с горизонтальным окончанием. Там, где нужна селективная изоляция, гранулы работают лучше жидких систем. Уже есть положительный опыт на месторождениях Ямала.

Но нужна стандартизация — сейчас каждый производитель использует свои ТУ, сравнивать продукты сложно. Хорошо бы отраслевой РД разработали, как было с тампонажными цементами.

И да — не стоит воспринимать этот материал как панацею. Это узкоспециализированное решение для конкретных условий. Хотя когда он действительно нужен — альтернатив практически нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SQD-98 мелкие частицы

SQD-98 мелкие частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки -

SQD-98 среднекрупные частицы

SQD-98 среднекрупные частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха

Связанный поиск

Связанный поиск- Основные покупатели дешевых тампонажных материалов на основе скорлупы грецкого ореха

- Ведущий покупатель растворимых минеральных тампонажных средств

- Китайские материалы для закупорки пластов

- Дешевые биоразлагаемый закупоривающий агент

- Основной покупатель композитных волокон из хлопкового семени

- Крупные частицы фруктовых скорлупок из китая

- Ведущий покупатель скважинных тампонажных средств на основе натуральных волокон в китае

- Производитель сильных тампонажных кислоторастворимых составов

- Цена экологически чистого тампонажного средства из хлопковой шелухи

- Поставщики разлагаемых минеральных материалов