Основные покупатели тампонажных материалов на основе опилок

Когда слышишь про тампонажные материалы на основе опилок, многие сразу представляют себе кустарные мастерские с мешками стружки — но это лишь поверхностное заблуждение. В реальности это сложные композитные системы, где размер фракции и порода древесины определяют, будет ли материал работать в пластах с низким градиентом давления или просто размоется буровым раствором. Я сам лет пять назад думал, что главное — насыпать побольше опилок в цемент, пока не столкнулся с осыпанием ствола на месторождении в Западной Сибири из-за неправильного гранулометрического состава.

Кто действительно покупает такие материалы и почему

Основные заказчики — это не гиганты вроде ?Роснефти?, как многие полагают, а сервисные компании, работающие со старыми скважинами. Например, ?Бурсервис-Урал? регулярно заказывает партии по 3-5 тонн для ремонта обводнённых скважин в ХМАО. Их технологи объяснили мне, что именно опилки дают контролируемое расширение при контакте с пластовой водой — то, чего не хватает стандартным тампонажным цементам.

Ещё один сегмент — геологоразведочные экспедиции. Там важна скорость и простота приготовления, ведь бригады часто работают в полевых условиях без точного дозирующего оборудования. Помню, как в 2019 году для ?Ямалнефтегазгеологии? мы адаптировали рецептуру с хвойными опилками — их волокна лучше держат структуру при вибрации во время цементирования.

Третий тип покупателей — это малые нефтедобывающие компании вроде ?Татнефть-Энергосервис?. Их специфика в том, что они работают с низконапорными пластами, где классические растворы просто не экономичны. Здесь тампонажные материалы на основе опилок выигрывают за счёт цены и возможности локального производства.

Технические нюансы, которые не пишут в учебниках

Самое сложное — не подбор опилок, а их совместимость с полимерными добавками. Например, лиственные породы (берёза) требуют меньше пластификаторов, но склонны к слёживанию при длительном хранении. Хвойные стабильнее, но их смолы иногда конфликтуют с реагентами для регулирования времени схватывания.

Мы в своё время провели серию испытаний с разной влажностью сырья. Оказалось, что стандартные 8-12% — это миф, в реальности при отгрузке с лесопилок влажность достигает 25%, и это критично влияет на прочность тампонажного камня. Пришлось разрабатывать сушильные протоколы прямо на месте у заказчика.

Ещё один момент — фракционный состав. Для изоляции водопритоков нужны крупные фракции (2-4 мм), а для перекрытия микротрещин — мелкие (менее 0.5 мм). Но смешивать их в одной партии бесполезно — при транспортировке происходит расслоение. Решение нашли простое: поставлять компоненты раздельно с инструкцией по смешиванию на буровой.

Пример неудачи, которая многому научила

В 2021 году мы поставили партию материала для ?Сургутнефтегаза? без учёта высокого содержания солей в пластовой жидкости. Опитки буквально разбухли за 20 минут вместо расчётных 45, и бригада не успела завершить цементирование. Пришлось разбуривать и делать повторный заход — заказчик потерял полтора дня.

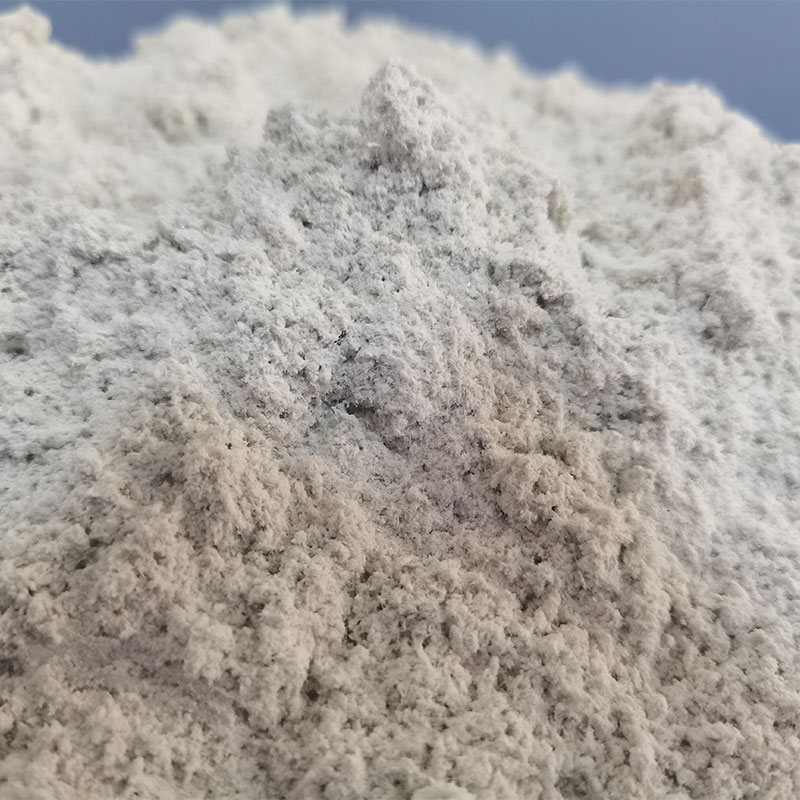

После этого случая мы начали всегда запрашивать данные о минерализации пластовых вод. Выяснилось, что для солёных сред лучше подходят опилки твёрдых пород с предварительной пропиткой гидрофобизаторами. Кстати, эту технологию мы позаимствовали у китайских коллег из ООО Синьцзян Лумин Технология — их наработки по кислоторастворимым материалам серии SQD-98 оказались очень близки к нашим задачам.

Сейчас при подписании контракта мы всегда организуем пробную закачку 200-300 кг материала. Это страхует обе стороны от технологических сюрпризов, особенно при работе в новых регионах.

Как работает цепочка поставок в реальности

Основные производители опилок — это деревообрабатывающие комбинаты в Архангельской области и Пермском крае. Но они не всегда понимают специфику нефтянки, поэтому мы вынуждены проводить для них семинары по контролю качества. Самое сложное — объяснить, почему нельзя использовать древесину с грибком или краской.

Логистика — отдельная головная боль. Перевозка влажных опилок зимой приводит к образованию ледяных глыб, а летом — к самовозгоранию. Пришлось разработать систему вентилируемых контейнеров с датчиками температуры. Это увеличило стоимость перевозки на 15%, но сохранило несколько крупных контрактов.

Хранение на буровых — ещё один проблемный момент. Бригады часто складируют мешки под открытым небом, что сводит на нет все наши усилия по контролю влажности. Теперь в каждую партию вкладываем простейшие гигрометры и инструкцию на русском языке с картинками.

Перспективы и ограничения технологии

Сейчас вижу тенденцию к комбинированию опилок с синтетическими волокнами — это повышает стабильность материала в агрессивных средах. Но стоимость таких композитов пока ограничивает их применение.

Ещё одно направление — использование отходов сельского хозяйства (лузга подсолнечника, рисовая шелуха). Эксперименты показывают хорошие результаты по термостойкости, но пока нет стабильных поставщиков нужного качества.

Основное ограничение — глубина применения. Выше 1500 метров тампонажные материалы на основе опилок работают неустойчиво из-за высоких температур и давлений. Хотя я знаю, что ООО Синьцзян Лумин Технология в своих исследованиях добилась прогресса по кислоторастворимым пробкам для сложных условий — возможно, стоит изучить их опыт подробнее через их сайт https://www.lmkj.ru.

Выводы, которые не принято озвучивать публично

Эта технология никогда не станет мейнстримом — она останется нишевым решением для конкретных условий. Но именно это и определяет её устойчивость: пока существуют старые скважины с низкими давлениями, спрос будет.

Главный навык в этом бизнесе — не продавать материалы, а подбирать решения под конкретную скважину. Иногда приходится отказываться от заказа, если понимаешь, что условия не подходят — это сохраняет репутацию на длинной дистанции.

И да — никогда не верьте поставщикам, которые обещают универсальное решение. В тампонаже на основе опилок каждая деталь важна: от породы дерева до способа упаковки. Как показала практика ООО Синьцзян Лумин Технология за 25 лет работы, успех определяется глубиной проработки именно таких деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов опилки -

SQD-98 мелкие частицы

SQD-98 мелкие частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов хлопковая шелуха -

SQD-98 среднекрупные частицы

SQD-98 среднекрупные частицы -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха средная -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха тонкая -

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Мостовой тампонажный материал на основе натуральных растительных волокон для буровых растворов скорлупа ореха толстая

Связанный поиск

Связанный поиск- Производитель кислоторастворимых материалов для стратиграфических утечек

- Поставщики органических адгезивов

- Средство для закупоривания скорлупы грецкого ореха

- тампонажные материалы из опилок для высокопроницаемых пластов

- Поставщики уплотнение каналов с высокими потерями просачивания

- Дешевый адсорбент фруктовой скорлупы

- Ведущие страны-поставщики мостовых заглушек из хлопковой скорлупы в китае

- Композитный тампонажный материал из опилок

- Завод по производству тампонажного средства sqd-98

- Производитель минерального волокна sqd-98